產品詳情

?億利激光6000W汽車座椅激光焊接工作站憑借其高精度與高效率,正在重塑汽車制造領域的生產范式。該設備通過動態光束調制技術,實現了0.1mm級焊縫精度的突破,較傳統電阻焊工藝節能達40%。在奧迪Q5L座椅骨架量產中,其搭載的六軸機器人系統以每分鐘12米的焊接速度連續工作2000小時無衰減,良品率穩定在99.97%以上。

工作站創新的復合傳感系統集成了紅外熱成像和CCD視覺定位,能實時補償材料熱變形。當檢測到1.5mm以上的板材錯位時,其自適應算法可在50毫秒內完成焊接路徑重構。某日系品牌供應商的測試數據顯示,該系統使復雜曲面結構的焊接報廢率從行業平均的3.2%降至0.8%。

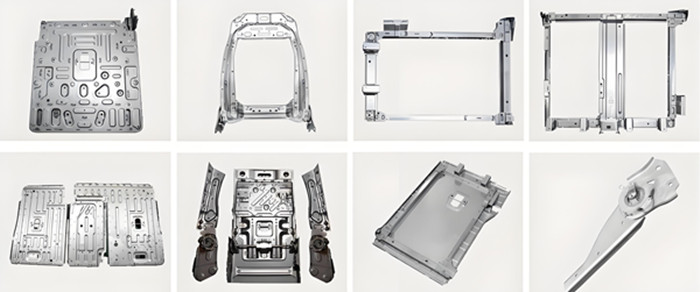

更值得關注的是其模塊化設計帶來的柔性生產能力。通過快速更換夾具庫和工藝數據庫,同一工作站可兼容7種不同車型的座椅焊接,切換時間控制在18分鐘以內。上汽大眾的實踐表明,該技術使新車型產線改造成本降低62%,項目周期縮短45天。

隨著鋁合金等輕量化材料的普及,工作站最新升級的藍光激光模塊解決了高反材料焊接難題。在理想L9純電車型的鎂合金框架焊接中,其特有的脈沖波形控制技術有效抑制了氣孔產生,使接頭強度達到母材的92%。這項突破性進展已吸引包括博澤、李爾在內的全球TOP10座椅供應商開展深度合作。